|

|

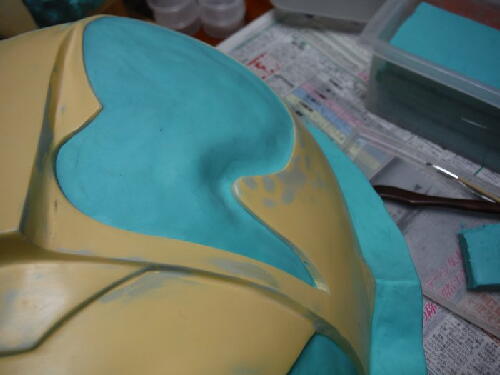

マスク本体はテロンテロンになるまで磨き上げました。 皆さんは模型誌やネットなどで学んだと思いますが、表面の荒れを確認 するにはグレーのサーフェーサーが本当に良いと思いますか? 答えはNOです。 本当に表面の様子を確認できるのは鏡面仕上げですよ。 プラスティック(プラモのスチロール樹脂)には表面仕上げに限界があって 磨き込んでいくと摩擦熱の影響で鏡面まで行きません。 鏡面にするには何らかの素材を塗り付けてからになります。 パテ成分もその一つですね。で、サフを塗るわけですが…塗っただけでは 鏡面にはなりません。磨かなくては駄目です。 耐水ペーパーの#2000まで使っても鏡面になるとは限りません。 コンパウンドを使用せずに鏡面にするにはスポンジペーパーを使用します。 ウルトラファインの目が詰まるまで磨き込み、更にそのまま圧力をかけて 擦っていくと…ポリパテ表面が輝いてきます。鏡面まで行けます。 テカリが出れば表面の様子が確認できます。凸凹や傷が浮いて見えます。 その際の色なのですが、グレーよりも鮮やかな色の方が見やすいです。 私の場合、その理由で選んだ色がイエローなのです。 ポリパテもラッカーパテもクリーム色の物を選んでいます。 凄く確認しやすいのです。グレーが見やすいなんて言うのはウソですよ。 |

|

|

表面処理の話は置いておいて… 処理の終わった原型を粘土で埋めます。 大きさや形から考えて埋めるというよりも枠を作ると言った方が正解です。 粘土で土手を作り、型取り素材が流れださないように囲う作業です。 今回は芯に「梅酒を漬ける瓶」を使用します。 サイズがピッタリだったからです。 マスクの内側にもビッシリと粘土を詰め込んで固定します。 原型の素材が頑丈なのでグイグイ詰めていきますが、素材が柔らかい 薄い場合は注意して作業しましょう。 粘土は重いので転倒したらさすがに割れるので注意します。 |

|

|

今回のAタイプマスクの特徴は目玉の取り付け方法もあげられます。 この部分を出来る限りコピーしてしまわないといけません。 目玉の穴のふちをキレイに型取りするのが今回のテーマです。 型から抜いたら直ぐにフィットして目玉が取り付けられるようにします。 Aタイプマスクを3個作りますが、全部が同じように目玉が付いていないと いけないからです。 一個一個加工して同じにする余裕はありませんからね。 角度がアンダーになるギリギリまでエッジを露出させて型に取ります。 |

|

|

ホゾ穴の加工です。丸い棒でスタンプする作業ですね。 マスクをFRPで積層加工するだけなら型ズレ防止のホゾは目玉や クラッシャーの下には必要ありません。 この部分にまでホゾを打ったのは、後々両面型を作成する予定があるから 予備作業として入れただけです。 本来は周囲の粘土にだけホゾを打ちます。 後頭部の型とズレずに合わせるためです。 |

|

|

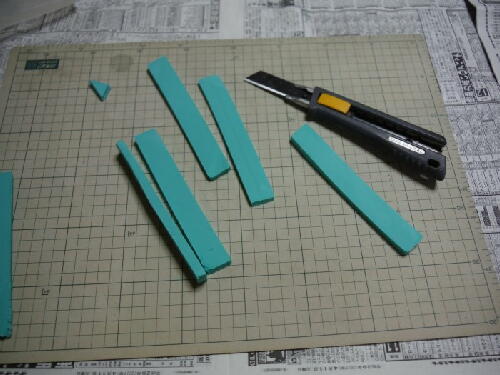

新品の粘土をカッターナイフでカットして細い板状の粘土を作ります。 |

|

|

粘土の土手に対して垂直に板粘土を囲っていきます。 |

|

|

隙間に細くよった粘土を這わせてからヘラで埋め込みます。 液状のシリコーンや石膏が漏れ出さないように防波堤を作るのです。 型取り素材は短時間では固まらないので流れていきます。 このエッジで溜めて筆やヘラを使って汲み上げて、もう一度上から流してを 繰り返す作業ですので防波堤は大事です。 流れ出すのを気にしながらの作業などミスの原因です。 溜まりを作っておけば安心して作業に集中できるのです。 この段階で頭の中ではシリコーンの膜の厚さや石膏のバックアップ型の カタチまでイメージが出来ています。 それぞれの素材の固まる時間などもイメージして作業手順も頭の中では 決まっているものです。 |

|

|